*목차*

1. Deposition(증착) 공정 이란?

2. PVD, CVD 특징 및 장단점

3. Deposition 종류

1. Deposition(증착) 공정 이란?

-. 반도체 공정에서 'Deposition(증착)' 공정 이란

유전체(절연체) 또는 금속(전도성) 물질을 박막(Thin Film)의 두께로 Wafer 위에 입혀서 층을 만드는 공정이에요.

여기서 '박막(Thin Film)'이란 um 두께 이하의 얇은 막을 말해요.

'Deposition'의 의미는 무엇인가 올려 놓는 다는 의미로 우리 말로는 '증착'이라고 해요.

'Thin Film'은 단순 기계 가공으로는 제조가 불가능한데

'Deposition' 공정은 Wafer 위에 분자 또는 원자 단위로 박막을 입히는 과정을 말해요.

지름이 작으면 100mm, 크면 300mm의 Wafer 위에

um 이하 두께의 박막을 균일하게 올려야 되기 때문에

Deposition process는 정밀함이 필요해요.

2. PVD, CVD 특징 및 장단점

-. 'Deposition' 공정에는 방법을 크게 2가지로 나눌 수 있어요.

1) PVD(Physical Vapor Deposition), 물리적 기상 증착법

2) CVD(Chemical Vapor Deposition), 화학적 기상 증착법

여기서 'Vapor Deposition' 이란

증착물질을 증기(Vapor) 상태(기체 상태)로 Wafer 위에 증착하는 방법을 말해요.

그리고 '물리적인(Physical) 방법'으로 증착하느냐, '화학적인(Chemical) 방법'으로 증착하느냐에 따라 종류가 크게 PVD, CVD로 나뉘어져요.

PVD와 CVD의 장단점은 아래와 같아요.

2.1. PVD(Physical Vapor Deposition) 장단점

장점)

-. 저온공정, 안정적 (450~500℃).

-. 고진공에서 진행하여 불순물 오염정도가 낮음.

-. 고순도, 고품질 박막 생성 유리.

-. 주로 금속 박막 증착.

단점)

-. 박막 접합성이 안좋음.

-. 고가 장비.

-. 증착속도 느림(증발 방식의 경우)

-. Step coverage 나쁨.

2.2. CVD(Chemical Vapor Deposition) 장단점

장점)

-. 박막 접합성이 좋음.

-. 비교적 저렴한 장비.

-. 주로 산화물 박막 증착.

-. Step coverage 좋음.

단점)

-. 박막 두께 조절이 어려움

-. 고온 공정.(600~1000℃)

-. (PVD 대비) 불순물 오염정도가 높음.

3. Deposition 종류

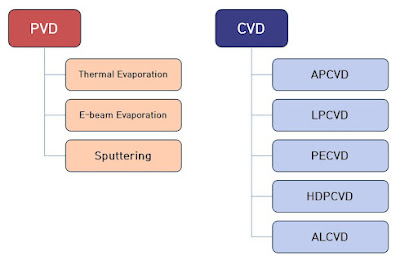

-. PVD와 CVD는 각각 방법에 따라 아래처럼 종류를 크게 나눌 수 있어요.

3.1. PVD(Physical Vapor Deposition) 종류

1) Thermal Evaporation

-. 증착 물질(Source)을 바구니같은 Boat에 넣고

고진공 상태에서 Boat에 전기를 흘리고 '저항열'을 이용해서

증착 물질을 끓는점까지 가열하고 증발시켜서 Wafer에 증착하는 방법이에요.

기체화된 증착물질은 Wafer의 차가운 표면에 닿으면 고체로 응축되면서 박막이 생성돼요.

공정이 간단하고 장비가 저렴하다는 장점이 있어요.

2) E-beam Evaporation

-. Thermal Evaporation 방식과 마찬가지로 증착 물질을 열로 증발시켜서 증착하는 방식은 동일해요.

단, 증착 물질을 가열하기 위해서 'E-Beam(Electron Beam, 전자빔)'을 증착 물질에 맞추고

전자의 충돌로 증착 물질이 가열돼요.

(전자의 운동에너지 → 열에너지)

보다 빠른 증발 속도와 고순도의 박막 증착이 가능하다는 장점이 있어요.

3) Sputtering

-. 불활성 가스로 Plasma를 발생시켜서 생성된 '양이온' 입자가

증착 물질에 충돌하면서 증착 물질 입자가 표면에서 튕겨져 나오고

기판에 증착되는 방식이에요.

대표적으로 'Ar(아르곤)'을 사용해요.

3.2. CVD(Chemical Vapor Deposition) 종류

1) APCVD(Atmospheric Pressure CVD)

-. 초기 CVD 공정 방식으로 대기압(Atmospheric Pressure) 상태에서 Deposition을 진행해요.

대기압에서 Wafer을 가열한 상태로 반응 기체(Process Gas)를 주입해서 화학반응으로 Wafer 위에 박막을 증착하는 방법이에요.

(400~500℃)

2) LPCVD(Low Pressure CVD)

-. APCVD와 비교했을 때 1/100 가량 낮은 Pressure에서 Deposition을 진행하는 방법이에요.

'Step Coverage'가 APCVD보다 우수하다는 장점이 있으나

낮은 Pressure로 인해 Throughput이 감소하고 이를 보완하기 위해서 더 고온에서 진행해요.

(600~900℃)

3) PECVD(Plasma Enhanced CVD)

-. 반응 기체(Process Gas)를 주입하고 Plasma 상태로 만들어 증착하는 방법이에요.

Plasma를 생성하기 위해서 '축적 결합 플라즈마(CCP, Capacitively Coupled Plasma)' type을 사용해요.

Plasma의 반응성이 좋은 기체인 라디칼(Radical) 입자의 화학반응으로 증착이 돼요.

PECVD는 고진공 일 때 낮은 Throughput을 해결하는 대안으로 사용되고 있고

낮은 온도에서도 빠르게 증착이 가능하다는 장점이 있어요.

(200~500℃)

4) HDPCVD(High Density Plasma CVD)

-. PECVD의 Plasma 농도보다 수십 배 이상 높여서 증착하는 방법이에요.

PECVD의 'Step Coverage' 문제를 개선하기 위해서 사용된 방법이에요.

고밀도 Plasma를 생성하기 위해서 '유도 결합 플라즈마(ICP, Inductively Coupled Plasma)'를 사용해요.

200℃ 이하의 낮은 온도에서도 증착이 가능하고

Plasma의 Sputter 효과로 'Deposition'과 'Etching'을 번갈아가면서 진행할 수 있어서

박막의 'Void', "Defect'을 줄이고 'Step Coverage' 및 'Gap fill'이 좋다는 장점이 있어요.

5) ALCVD(Atomic Layer CVD) = ALD

-. ALD는 원자 단위로 박막을 증착하는 방법이에요.

원자 단위로 증착을 하기 때문에 매우 얇고 정확하게 박막을 만들 수 있고

'Step Coverage' 등 박막 Quality가 매우 우수하다는 장점이 있어요.

그런데 PECVD나 HDPCVD 방식은 반응 기체 1가지를 한번에 주입하면 되지만

ALD 방식은 2가지 기체(전구체, 반응체)를 넣고 빼고 번갈아가면서 주입해야 되고

한 사이클 당 한 개의 원자층(Mono Layer)이 쌓이도록 하기 때문에

증착 속도가 매우 느리다는 단점이 있어요.

**공부하면서 정리했는데 오류가 있으면 댓글로 알려주세요.

댓글 없음:

댓글 쓰기